模型工房のお客様用に準備したF3B用のボッシュモーターウインチのリビルトを敢行。

3月11日津波に車ごとのまれた機材は塩水へ浸かったアルマイトされていないアルミ部分は黒ずみ、ベアリングや鉄部分が無残に錆びついてしまった。

震災前に毎週大郷の飛行場でお客様に運んでいただいている姿を見て、あまりにも頑固な作り故、搬送も非常に重い思いをして運んでいただいていいた。

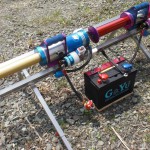

1台折り畳み式の足を含め30kg以上の重さは、この歳になるとちょいとシンドイ思いであり、今回のリビルトを期に、ウインチ部分を乗せるベースとして折りたたみ式の足を新たに作り、ウインチ2台を1つのベースへ固定して使い1個のバッテリーで2台とも使えるように改良した。

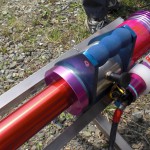

ベース(折りたたみ式脚)の上へ1台ずつワンタッチで固定できるように、両サイドからステンレス角パイプへスペーサーをはめ込み、手回しボルト1本で固定できるように考案し、ウインチ部を1台ずつ運ぶのにグリップを重心位置へ固定するプレートを追加し組み付けた。

ベースの高さも10cmほど低くして、ラインをまたぎやすいように改良、海水で濡れてしまったフットスイッチもすべて新しいものへ交換して接点の熔着や接触不良のトラブルをなくした。

苦労したのは内部へ入った細かい泥の洗浄、ベアリングの隅々まで入り込んでいるらしく回すと異音だらけ・・・。

制作する時、シャフトへの圧入を苦労して入れているので、簡単には外れないのは解っており、これだけは灯油の中で回しながら30分ほど漬け込んで良しとした。

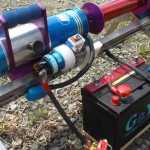

電源のバッテリーは、1個でウインチ左右を動かすことができるようにバッテリー端子+側を左右2か所へ振り分けるためのボスを制作するために真鍮で雌型を作り、鉛を流し込んでアルミバーへビスで固定、マイナス側をベースステンレスへ接続し、左右それぞれのマイナス端子を固定して、いざというときには2台別々にバッテリー接続できるようにしておいた。

かかった費用はベース用のステンレスパイプ、ジュラコン丸棒、ねじロッド、ポリカーボネイト板、ビス、グリップ部アルミ材、フリップスポンジ、などで、総額17500円ほど、作業にかかった時間は4日ほどであった。

完成後大郷でテスト、2台別々のラインの芯出しが1台することで両方が平行に出るメリットがあり、1台だけ固定して使うこともできるため、毎回2台分のバッテリーや機材を運ぶことがなくなり、少人数での利用は1台だけでとっても楽になった。

かたずけも、両サイドのボルト2本でベースから外すことができるため、新設のグリップは片手でウインチ部分だけ運ぶことが可能となり重心位置へ固定してあることもあり、かなりの重量軽減になり運搬がとっても楽になった。

というわけで、今後もバリバリ使っていただこうと準備万端、整いました。

今年のF3J日本選手権、ウインチライン100mのプーリー固定でウインチ曳航で行われたとかで、当地でも体験を近々やってみようとお客様と話している。

Be First to Comment